Интересное о сварочных электродах

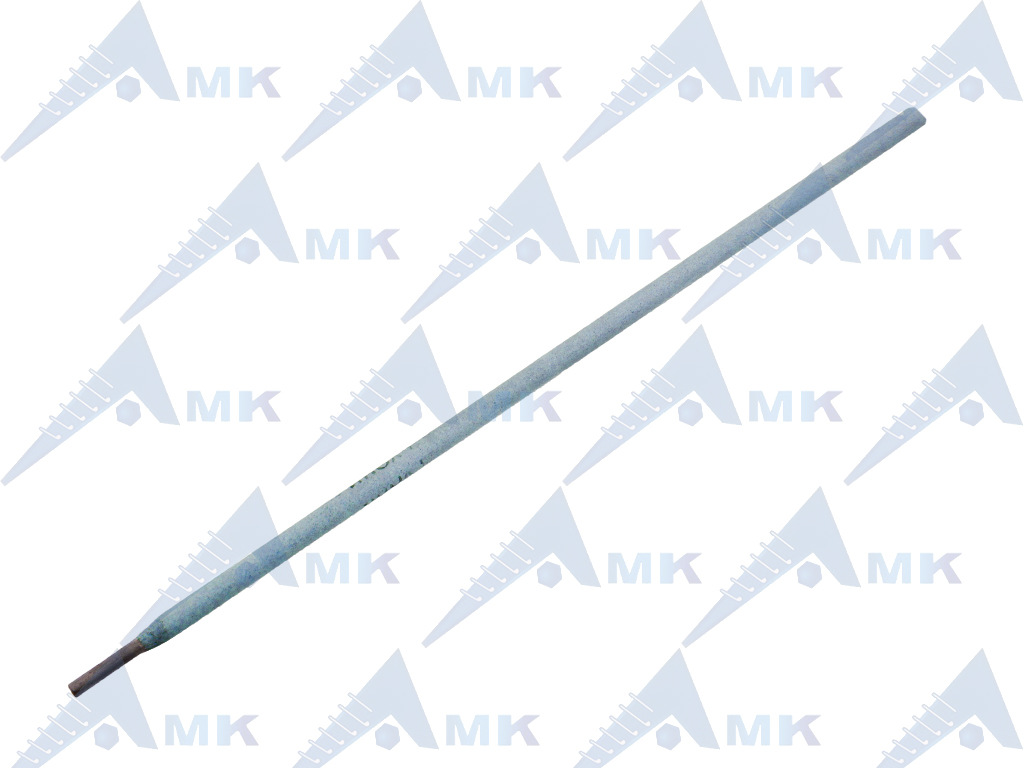

Сварочные электроды могут быть плавящиеся или неплавящиеся. Неплавящиеся сварочные электроды изготовляются из вольфрама, синтетического графита или электротехнического угля. Плавящиеся электроды производят из сварочной проволоки, которая, подразделяется на легированную, высоколегированную или углеродистую. Электрод, таким образом состоит из металлического стержня и защитного покрытия, которое защищает стержень от атмосферного воздействия и способствует более устойчивому горению дуги.

Впервые сварочный электрод был использован в экспериментах, связанных с исследованием свойств электрической дуги в 1802 профессором В.В. Петровым. В 1882 году русский изобретатель Николай Николаевич Бенардос предложил использовать электрическую дугу, горящую между угольным электродом и металлической деталью, с целью соединения металлических кромок.

Впервые сварочный электрод был использован в экспериментах, связанных с исследованием свойств электрической дуги в 1802 профессором В.В. Петровым. В 1882 году русский изобретатель Николай Николаевич Бенардос предложил использовать электрическую дугу, горящую между угольным электродом и металлической деталью, с целью соединения металлических кромок.

Одновременно с Бенардосом над развитием дуговой сварки работал крупнейший российский изобретатель Славянов. Он усовершенствоал изобретение Бенардоса, заменив неплавящийся угольный электрод металлическим плавящимся стержнем, похожим по химическому составу со свариваемым металлом, а так же применил расплавленный металлургический флюс, для защиты сварочной ванны от окисления, выгорания металла и накопления в сварном соединении вредных примесей.

Одновременно с Бенардосом над развитием дуговой сварки работал крупнейший российский изобретатель Славянов. Он усовершенствоал изобретение Бенардоса, заменив неплавящийся угольный электрод металлическим плавящимся стержнем, похожим по химическому составу со свариваемым металлом, а так же применил расплавленный металлургический флюс, для защиты сварочной ванны от окисления, выгорания металла и накопления в сварном соединении вредных примесей.

В 1904 году, швед Оскар Кьельберг основал в Гётеборге фирму «ESAB», специализирующеся на сварке в судостроении. В результате внутренних исследований Кьельберг создал технологию сварки покрытыми плавящимися электродами. Покрытие стабилизировало горение электрической дуги и защищало зону дуговой сварки. В 1906 году им был получен патент «Процесс электрической сварки и электроды для этих целей». Именно использование покрытых плавящихся электродов дало повод к развитию и использованию сварочных технологий в различных отраслях производства.

Через семь лет англичанин Строменгер совершенствовал электродное покрытие, предлжив изготовлять покрытие из асбестового шнура, пропитанного силикатом натрия. Поверх этого поктытия ещё наматывалась тонкая алюминиевая проволока. Такая структура электродного покрытия обеспечивала защиту сварочной ванны и металла сварного шва от атмосферного воздуха за счет образования шлака. Алюминий использовался в качестве раскислителя и обеспечивал удаление кислорода. Под названием «Квази-арк» эти электроды распространились по Европе и Америке. А в 1914 году С. Джонс получил британский патент на метод получения электрода, покрытие которого наносилось методом опрессовки. Металлический стержень проталкивался через фильеру одновременно с шихтой, ложившейся на стержень.

Спустя три года американскими учеными Андрусом и Стресом были разработаны типы покрытия электродов на бумажной основе, приклеевыемые к стержню силикатом натрия. В процессе сварки такое такое покрытие выделяло дым, защищая сварочную ванну от воздействия воздуха. По мимо этого, бумажное покрытие обеспечивало моментальное зажигание электрической дуги и стабилизировало её горение. В 1925 году англичанином Смитом были использованы порошкообразные защитные и легирующие компоненты с целью улучшения качества электродного покрытия. В то же время французские изобретатели Саразен и Монейрон разработали покрытие электродов, в составе которого были использованы соединения щелочных и щелочноземельных металлов: полевой шпат, мел, мрамор, сода. Благодаря низкому потенциалу ионизации таких элементов, как натрий, калий, кальций, обеспечивалось легкое возбуждение дуги и поддержание её горения.

За первую четверть 20-го века были разработаны конструкции плавящихся электродов для ручной дуговой сварки, а так же методы их изготовления и обоснован состав покрытия. Электродные покрытия содержали специальные компоненты: газообразующие — оттесняющие воздух из зоны сварки; легирующие — улучшающие состав и структуру металла шва; шлакообразующие — защищающие расплавленный и кристаллизующийся металл от взаимодействия с газовой фазой; стабилизирующие — вещества с низким потенциалом ионизации. Дальнейшие разработки в области производства сварочных электродов были сконцентрированы на компонентах, входящих в состав покрытия и электродной проволоки, на промышленных методах производства.